中国冶金报 中国钢铁新闻网通讯员 史亮 报道 党的二十大报告指出,“推动经济社会发展绿色化、低碳化是实现高质量发展的关键环节。”近年来,冶金行业节能降碳已经成为世界范围内的主流趋势,也是我国实现“双碳”重大战略目标的重要领域。作为支撑国民经济发展的重要支柱,冶金行业承担着带动重型工业绿色化、低碳化迭代升级的重任。绿色冶金已经从理念转化为行动、从愿景转变为现实,大型钢铁企业结构性重组及冶金产业绿色化、智能化转型发展全面加速。 作为世界一流冶金建设国家队,中国二十二冶集团始终以国际视野和战略思维审视行业发展,主动开辟全面战略转型新赛道,坚定不移走大品牌发展之路、大科技创新发展之路、新产业新业态培育发展之路和国际化发展之路;以独占鳌头的冶金领域核心技术及一流的研发创新能力,加速培育冶金产业新业态、新模式,不断打造绿色冶金、数字钢铁精品工程,为中国及世界冶金行业实现智能化、绿色化、低碳化、高效化发展提供坚实支撑。 创新为要,以高新技术赋能绿色冶金 满足冶金产业智能化、绿色化、低碳化、高效化转型发展的需求,重点在于推动上下游产业链超低排放、资源高效利用等绿色低碳技术的创新突破、迭代升级。中国二十二冶聚焦核心主业,持续推进冶金建设领域关键核心技术的创新攻关和实践探索。 创新“铁钢轧焦”核心技术,助力钢企绿色升级。中国二十二冶聚焦主责主业,重点推进“铁钢轧焦”冶金核心技术在绿色化、低碳化方向再拔尖、再推进。在总部层面,中国二十二冶全面总结炼钢、炼铁、轧钢、焦炉成套核心技术,筑牢创新技术基础,同时修订集团科创奖励规则,充分发挥考核“指挥棒”和“风向标”作用,以炼铁、炼钢、轧钢、焦炉一体化项目为依托,广泛开展企业科技研发;在二级单位层面,深入剖析钢铁产业对新工艺、新设备的建造需求,确定企业研发方向,重点推进“炼钢电炉、转炉及连铸机安装新技术”“炼铁氢冶炼设备制造和成套施工技术”“轧钢轧机成套安装技术”“焦炉智能建造技术”4个方向的专项研究,多项省部级科技成果通过鉴定并获评国际先进水平。 创新废渣余热利用技术,助力高效减排。中国二十二冶与西安交通大学共同合作,研究并推广液态熔渣高效热回收与资源化利用技术。目前,我国80%的高炉渣采用水淬法处理,不同的水淬法虽然在工艺流程上存在着差异,但都有共同的缺点:未有效回收熔渣中的余热资源,浪费大量水资源,造成大气污染、额外的能源消耗;而液态熔渣高效热回收与资源化利用技术在国际上首次创新性完成了液态熔渣干式离心粒化和余热回收,不仅热回收效率高、能耗低,且干式粒化后的高炉渣具有良好的水硬胶凝性能,是性能优良的水泥原料,成套技术具有非常重大的经济效益和社会效益。以日排渣2000吨的1800立方米高炉为例,利用熔渣离心粒化及余热回收系统每年可节水75万吨、减排硫化物25万吨、减排二氧化碳9.5万吨。因此,该技术的实际应用对推进低碳冶金和经济社会绿色发展具有重要现实意义。 创新建筑施工技术,助力产业升级。中国二十二冶在冶金项目中广泛应用建筑施工领域新技术、新工艺,并依托项目实际开展课题研究,不断革新施工技术及工法,加快建设效率,减少资源消耗,充分发挥自身技术优势与施工经验,加快推动钢铁产业调整和产业升级。 图为中国二十二冶建设的首钢京唐钢铁联合有限责任公司二期一步工程——多模式全连续铸轧生产线工程全景。 以中国二十二冶建设的首钢京唐钢铁联合有限责任公司二期一步工程——多模式全连续铸轧生产线工程为例。在建设过程中,中国二十二冶建设者打破常规,大规模推广应用创新工艺,共推广应用建筑业十项新技术中8大项、24子项,推广应用本单位已有技术成果8项,自主创新技术7项,编制大型设备基础测量控制网施工工法、薄板坯连铸安装工法等省部级工法5项,为该工程实现高品质工艺质量目标奠定了基础。例如,针对该项目超长的地下箱体基础,通过采用“分仓、跳仓法”施工,取消了超大地下结构后浇带设置,降低了后浇混凝土留置带来地下混凝土结构渗漏隐患。摆式剪作为实现三种生产模式转换的关键设备,传统施工方法时间长、精度偏低,中国二十二冶团队采用自主创新的摆式剪安装技术,只用18天就完成了主体设备安装验收任务,并且安装精度极高。 该项目竣工后,连续铸轧生产线建设质量可靠,实现年产合格成品钢卷210万吨,工序能耗是常规热轧的50%,烟气排放为零,固体废物综合利用和处置率达到100%,吨钢污染物排放指标达到国际先进水平,经济指标先进,节能环保效果好。该项目于2021年获得国家优质工程奖,是中国二十二冶在中国冶金产业绿色图卷上留下的浓墨重彩的一笔。 匠心建造,以精品工程助力低碳转型 冶金建设是中国二十二冶的天生禀赋和融入血脉的成长基因,在“双碳”目标的实现过程中,大型钢铁企业结构性重组及冶金产业绿色化、智能化转型发展成为冶金建设市场的新机遇。中国二十二冶深耕主责主业,坚决做到“不落下一个钢企,不放弃一个客户”,抢抓冶金产业智能化、绿色化、低碳化、高效化转型发展机遇,承揽了一大批代表性的冶金升级改造项目,力促冶金行业绿色发展。

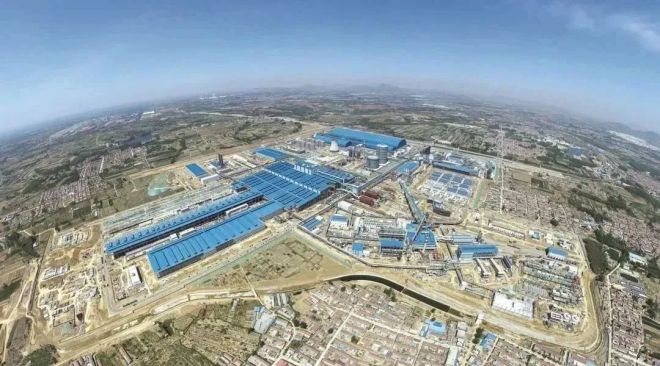

图为中国二十二冶建设的首钢京唐钢铁联合有限责任公司二期一步工程——多模式全连续铸轧生产线工程全景。 以中国二十二冶建设的首钢京唐钢铁联合有限责任公司二期一步工程——多模式全连续铸轧生产线工程为例。在建设过程中,中国二十二冶建设者打破常规,大规模推广应用创新工艺,共推广应用建筑业十项新技术中8大项、24子项,推广应用本单位已有技术成果8项,自主创新技术7项,编制大型设备基础测量控制网施工工法、薄板坯连铸安装工法等省部级工法5项,为该工程实现高品质工艺质量目标奠定了基础。例如,针对该项目超长的地下箱体基础,通过采用“分仓、跳仓法”施工,取消了超大地下结构后浇带设置,降低了后浇混凝土留置带来地下混凝土结构渗漏隐患。摆式剪作为实现三种生产模式转换的关键设备,传统施工方法时间长、精度偏低,中国二十二冶团队采用自主创新的摆式剪安装技术,只用18天就完成了主体设备安装验收任务,并且安装精度极高。 该项目竣工后,连续铸轧生产线建设质量可靠,实现年产合格成品钢卷210万吨,工序能耗是常规热轧的50%,烟气排放为零,固体废物综合利用和处置率达到100%,吨钢污染物排放指标达到国际先进水平,经济指标先进,节能环保效果好。该项目于2021年获得国家优质工程奖,是中国二十二冶在中国冶金产业绿色图卷上留下的浓墨重彩的一笔。 匠心建造,以精品工程助力低碳转型 冶金建设是中国二十二冶的天生禀赋和融入血脉的成长基因,在“双碳”目标的实现过程中,大型钢铁企业结构性重组及冶金产业绿色化、智能化转型发展成为冶金建设市场的新机遇。中国二十二冶深耕主责主业,坚决做到“不落下一个钢企,不放弃一个客户”,抢抓冶金产业智能化、绿色化、低碳化、高效化转型发展机遇,承揽了一大批代表性的冶金升级改造项目,力促冶金行业绿色发展。 图为中国二十二冶承建的河钢产业升级及宣钢产能转移项目。 打造产能置换典范,加速节能降碳。钢铁行业通过减量置换、等量置换,实现产业布局优化调整,完成技术装备的转型升级,不仅有利于推动兼并重组,提高钢铁产业集中度,也是推进极致能效和助力“双碳”目标实现的重要抓手。中国二十二冶深度参与钢铁行业产能置换进程,先后建设了一大批大型钢铁企业产能转移、搬迁及产业升级项目,其中河钢产业升级及宣钢产能转移工程更是引领钢铁企业重组和转型升级的样板工程。该工程占地面积约8145亩,设计年产生铁732万吨、钢747万吨、钢材710万吨,是河钢集团大力推进供给侧结构性改革和河北省钢铁产业结构升级的重大项目,总计置换落后产能近2000万吨。在其建设过程中,中国二十二冶项目团队采用自主研制“旋流井逆作法施工技术”“大型高效板坯连铸机综合安装技术”等多项创新技术,克服了“地质条件复杂、超大型基坑支护处理难、高层框架结构多、炉壳和立柱厚板焊接量巨大控制难及超重设备和大跨度大重量倾斜构件多、安装精度要求高、调整难”等困难,成功打造了又一个引领钢铁行业“绿色化、智能化、品牌化”高质量发展的“钢铁航母”,并荣获2022-2023年度国家优质工程金奖。

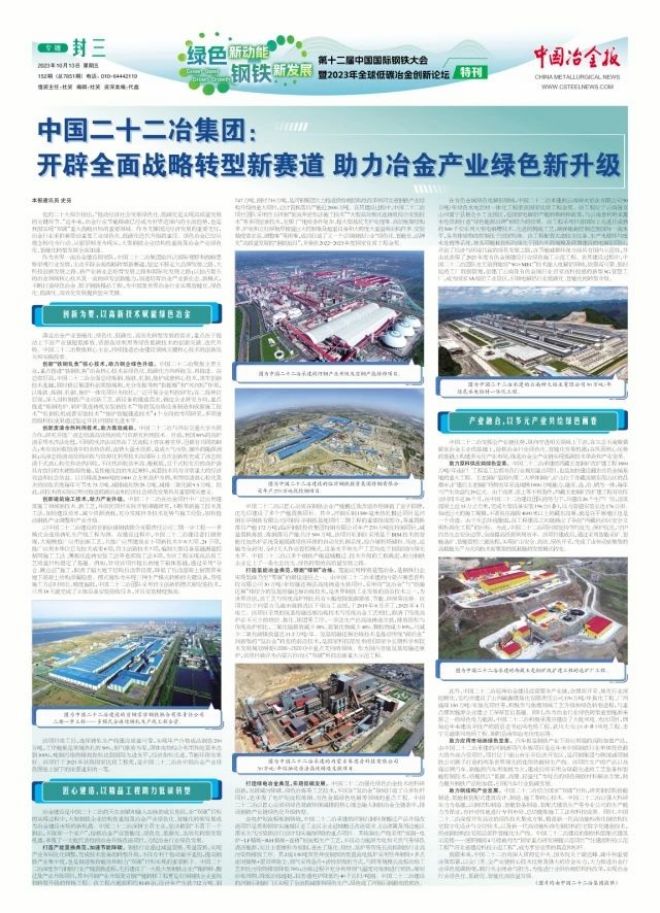

图为中国二十二冶承建的河钢产业升级及宣钢产能转移项目。 打造产能置换典范,加速节能降碳。钢铁行业通过减量置换、等量置换,实现产业布局优化调整,完成技术装备的转型升级,不仅有利于推动兼并重组,提高钢铁产业集中度,也是推进极致能效和助力“双碳”目标实现的重要抓手。中国二十二冶深度参与钢铁行业产能置换进程,先后建设了一大批大型钢铁企业产能转移、搬迁及产业升级项目,其中河钢产业升级及宣钢产能转移工程更是引领钢铁企业重组和转型升级的样板工程。该工程占地面积约8145亩,设计年产生铁732万吨、钢747万吨、钢材710万吨,是河钢集团大力推进供给侧结构性改革和河北省钢铁产业结构升级的重大项目,总计置换落后产能近2000万吨。在其建设过程中,中国二十二冶项目团队采用自主研制“旋流井逆作法施工技术”“大型高效板坯连铸机综合安装技术”等多项创新技术,克服了“地质条件复杂、超大型基坑支护处理难、高层框架结构多、炉壳和立柱厚板焊接量巨大控制难及超重设备和大跨度大重量倾斜构件多、安装精度要求高、调整难”等困难,成功打造了又一个引领钢铁行业“绿色化、智能化、品牌化”高质量发展的“钢铁航母”,并荣获2022-2023年度国家优质工程金奖。 图为中国二十二冶建设的临沂钢铁投资集团特钢有限公司年产270万吨优特钢项目。 中国二十二冶以匠心品质在钢铁企业产能搬迁及改造市场铸就了金字招牌,还先后建设了多个产能置换项目。其中,河钢乐钢1580毫米热轧搬迁项目是河钢乐亭钢铁有限公司河钢乐亭钢铁基地项目二期工程的重要组成部分,等量置换落后产能172万吨;临沂钢铁投资集团特钢有限公司年产270万吨优特钢项目,减量置换炼铁、炼钢落后产能共计500万吨,该项目轧钢区采用基于BIM技术的智能化加热炉系统及超低碳绿色环保的自动化轧钢系统,综合原料场储料、传送、运输为全封闭、全时无人作业管控模式,设备水平和生产工艺均处于国际国内领先水平。中国二十二冶以多个钢铁产能退城搬迁、技术升级的工程典范,助力钢铁企业走上了一条生态优先、绿色转型的高质量发展之路。

图为中国二十二冶建设的临沂钢铁投资集团特钢有限公司年产270万吨优特钢项目。 中国二十二冶以匠心品质在钢铁企业产能搬迁及改造市场铸就了金字招牌,还先后建设了多个产能置换项目。其中,河钢乐钢1580毫米热轧搬迁项目是河钢乐亭钢铁有限公司河钢乐亭钢铁基地项目二期工程的重要组成部分,等量置换落后产能172万吨;临沂钢铁投资集团特钢有限公司年产270万吨优特钢项目,减量置换炼铁、炼钢落后产能共计500万吨,该项目轧钢区采用基于BIM技术的智能化加热炉系统及超低碳绿色环保的自动化轧钢系统,综合原料场储料、传送、运输为全封闭、全时无人作业管控模式,设备水平和生产工艺均处于国际国内领先水平。中国二十二冶以多个钢铁产能退城搬迁、技术升级的工程典范,助力钢铁企业走上了一条生态优先、绿色转型的高质量发展之路。 图为中国二十二冶承建的内蒙古赛思普科技有限公司30万吨/年熔融还原法高纯铸造生铁项目。 打造氢能冶金典范,领跑“绿钢”冶炼。氢能应用特别是氢冶金,是钢铁行业实现低碳乃至“零碳”的最佳途径之一。由中国二十二冶承建的内蒙古赛思普科技有限公司30万吨/年熔融还原法高纯铸造生铁项目,采用将“氢冶金”与“熔融还原”相结合的氢基熔融还原冶炼技术,是世界钢铁工业发展的前沿技术之一,为世界首创,该工艺与传统高炉相比具有大幅度降低碳排放、节能、环保等优势。该项目位于内蒙古乌海市海勃湾区千里山工业园,于2019年8月开工,2021年4月竣工。该项目采用的氢基熔融还原冶炼技术与传统冶金工艺相比,取消了传统高炉必不可少的烧结、焦化、球团等工序,一步法生产出高纯铸造生铁,排放指标与传统高炉相比,二氧化硫排放减少38%、氮氧化物减少48%、颗粒物减少89%,可减少二氧化碳排放量达11.2万吨/年。氢基熔融还原冶炼技术是推动传统“碳冶金”向新型的“氢冶金”转变的前沿技术,是国家科技部发布的《国家中长期科学和技术发展规划纲要(2006-2020)》中重点支持的领域。作为国内首座氢基熔融还原炉,该项目被评为内蒙古自治区“双碳”科技创新重大示范工程。 打造绿电冶金典范,实现低碳发展。中国二十二冶强化绿色冶金技术的科研创新,突破减污降碳、绿色冶炼等工艺技术,不仅在“氢冶金”领域打造了众多标杆项目,还承揽了电炉短流程炼钢、有色金属绿色电解等领域的重点工程。中国二十二冶以匠心品质将绿色低碳环保减排的核心理念融入钢铁冶金全链条中,推动钢铁产业链绿色化升级转型。 在电炉短流程炼钢领域,中国二十二冶承建的河钢石钢环保搬迁产品升级改造项目是贯彻国家实施城区老工业区企业退城搬迁改造要求、《京津冀及周边地区落实大气污染防治行动计划实施细则》的重点项目。其炼钢生产线采用“废钢-电炉-LF精炼-RH精炼-连铸”短流程生产工艺,不仅动力能源为电和天然气等绿色清洁能源,而且主要原料为废钢,省去了焦化、烧结、高炉等传统长流程钢铁行业高污染物排放工序。其2座130吨双竖井废钢预热型直流电弧炉采用竖井侧吸+多点密闭捕集+屋顶罩除尘、烟气采用急冷+活性炭吸附方式,与同等规模长流程冶炼工艺相比污染物排放降低70%;冶炼过程中充分利用烟气温度对废钢进行预热,缩短冶炼周期、降低冶炼能耗,较普通电炉降低约40千瓦时/吨钢。中国二十二冶建设的河钢石钢新厂区实现了全流程减排和绿色生产,绿色成了河钢石钢最亮的底色。

图为中国二十二冶承建的内蒙古赛思普科技有限公司30万吨/年熔融还原法高纯铸造生铁项目。 打造氢能冶金典范,领跑“绿钢”冶炼。氢能应用特别是氢冶金,是钢铁行业实现低碳乃至“零碳”的最佳途径之一。由中国二十二冶承建的内蒙古赛思普科技有限公司30万吨/年熔融还原法高纯铸造生铁项目,采用将“氢冶金”与“熔融还原”相结合的氢基熔融还原冶炼技术,是世界钢铁工业发展的前沿技术之一,为世界首创,该工艺与传统高炉相比具有大幅度降低碳排放、节能、环保等优势。该项目位于内蒙古乌海市海勃湾区千里山工业园,于2019年8月开工,2021年4月竣工。该项目采用的氢基熔融还原冶炼技术与传统冶金工艺相比,取消了传统高炉必不可少的烧结、焦化、球团等工序,一步法生产出高纯铸造生铁,排放指标与传统高炉相比,二氧化硫排放减少38%、氮氧化物减少48%、颗粒物减少89%,可减少二氧化碳排放量达11.2万吨/年。氢基熔融还原冶炼技术是推动传统“碳冶金”向新型的“氢冶金”转变的前沿技术,是国家科技部发布的《国家中长期科学和技术发展规划纲要(2006-2020)》中重点支持的领域。作为国内首座氢基熔融还原炉,该项目被评为内蒙古自治区“双碳”科技创新重大示范工程。 打造绿电冶金典范,实现低碳发展。中国二十二冶强化绿色冶金技术的科研创新,突破减污降碳、绿色冶炼等工艺技术,不仅在“氢冶金”领域打造了众多标杆项目,还承揽了电炉短流程炼钢、有色金属绿色电解等领域的重点工程。中国二十二冶以匠心品质将绿色低碳环保减排的核心理念融入钢铁冶金全链条中,推动钢铁产业链绿色化升级转型。 在电炉短流程炼钢领域,中国二十二冶承建的河钢石钢环保搬迁产品升级改造项目是贯彻国家实施城区老工业区企业退城搬迁改造要求、《京津冀及周边地区落实大气污染防治行动计划实施细则》的重点项目。其炼钢生产线采用“废钢-电炉-LF精炼-RH精炼-连铸”短流程生产工艺,不仅动力能源为电和天然气等绿色清洁能源,而且主要原料为废钢,省去了焦化、烧结、高炉等传统长流程钢铁行业高污染物排放工序。其2座130吨双竖井废钢预热型直流电弧炉采用竖井侧吸+多点密闭捕集+屋顶罩除尘、烟气采用急冷+活性炭吸附方式,与同等规模长流程冶炼工艺相比污染物排放降低70%;冶炼过程中充分利用烟气温度对废钢进行预热,缩短冶炼周期、降低冶炼能耗,较普通电炉降低约40千瓦时/吨钢。中国二十二冶建设的河钢石钢新厂区实现了全流程减排和绿色生产,绿色成了河钢石钢最亮的底色。 图为中国二十二冶承建的云南神火铝业有限公司90万吨/年绿色水电铝材一体化工程。 在有色金属绿色电解铝领域,中国二十二冶承建的云南神火铝业有限公司90万吨/年绿色水电铝材一体化工程荣获国家优质工程金奖。该工程位于云南省文山州富宁县板仑乡工业园区,是国家电解铝产能转换转移政策,与云南省利用丰富水电资源打造“绿色能源品牌”相结合的结果。该工程采用目前国际上先进且成熟的500千安系列大型电解槽技术、先进的脱硫工艺,确保能耗控制达到国际一流水平,各类排放物的控制优于国家标准。该工程配置先进收尘设备、生产水循环与废水处理等系统,使各项能耗指标均领先于国内外同规模及同期建设的电解铝项目,开创了经济与环境共赢的绿色发展之路,在节能减排环保方面具有国内示范性,并由此获得了2021年度有色金属建设行业绿色施工示范工程。在其建设过程中,中国二十二冶团队史无前例地将“5G+MEC”技术融入电解铝领域,依靠高可靠、低时延的工厂数据管理,创建了云南及有色金属行业首家高科技感的新型5G智慧工厂,成为国家3A级铝工业景区,引领电解铝行业低碳化、智能化的转型升级。 产业融合,以多元产业共绘绿色画卷 中国二十二冶发挥全产业链优势,纵向穿透相关领域上下游,在矢志不渝做强做优冶金主业的基础上,抢抓冶金行业绿色化、智能化发展机遇;在巩固核心优势的基础上构建多元化产业布局,推进冶金全产业链实现低碳技术革命和产业变革。

图为中国二十二冶承建的云南神火铝业有限公司90万吨/年绿色水电铝材一体化工程。 在有色金属绿色电解铝领域,中国二十二冶承建的云南神火铝业有限公司90万吨/年绿色水电铝材一体化工程荣获国家优质工程金奖。该工程位于云南省文山州富宁县板仑乡工业园区,是国家电解铝产能转换转移政策,与云南省利用丰富水电资源打造“绿色能源品牌”相结合的结果。该工程采用目前国际上先进且成熟的500千安系列大型电解槽技术、先进的脱硫工艺,确保能耗控制达到国际一流水平,各类排放物的控制优于国家标准。该工程配置先进收尘设备、生产水循环与废水处理等系统,使各项能耗指标均领先于国内外同规模及同期建设的电解铝项目,开创了经济与环境共赢的绿色发展之路,在节能减排环保方面具有国内示范性,并由此获得了2021年度有色金属建设行业绿色施工示范工程。在其建设过程中,中国二十二冶团队史无前例地将“5G+MEC”技术融入电解铝领域,依靠高可靠、低时延的工厂数据管理,创建了云南及有色金属行业首家高科技感的新型5G智慧工厂,成为国家3A级铝工业景区,引领电解铝行业低碳化、智能化的转型升级。 产业融合,以多元产业共绘绿色画卷 中国二十二冶发挥全产业链优势,纵向穿透相关领域上下游,在矢志不渝做强做优冶金主业的基础上,抢抓冶金行业绿色化、智能化发展机遇;在巩固核心优势的基础上构建多元化产业布局,推进冶金全产业链实现低碳技术革命和产业变革。 图为中国二十二冶承建的西藏玉龙铜矿改扩建工程的选矿厂工程。 助力原料供应端绿色变革。中国二十二冶承建的西藏玉龙铜矿改扩建工程1800万吨/年选矿厂工程是工信部有色行业规划重点项目,也是加快建设藏东有色金属基地的重大工程。玉龙铜矿是国内第二大单体铜矿,矿山位于青藏高原东部山区的昌都市,扩建后玉龙铜矿将拥有年采选规模1800万吨能力,融采、选、冶、销为一体,每年可产生效益约20亿元。由于高寒、冻土等不利条件,西藏玉龙铜矿改扩建工程有效作业时间不足20个月,在中国二十二冶建设团队的努力下,共建设26个生产厂房,浇筑混凝土近15万立方米,完成大型设备安装196台(套),压力管道安装长达176公里。如此巨大的施工规模,不要说在海拔4600米以上的藏东高原,就是在平原地区也是一个奇迹。由于生态环境脆弱,在工程建设之初就确立了争创“西藏自治区安全文明标准化工程”的目标。为此,中国二十二冶项目部坚持节约优先、保护优先,守护自然生态安全边界,全面提高资源利用效率。该项目建成后,通过采用智能采矿、智能选矿、智能管控三套流程,实现矿山安全、高效、绿色开采,完成了由劳动密集型的高耗能生产方式向技术密集型的低耗能的发展模式转变。 此外,中国二十二冶延伸冶金建设运营服务产业链,在煤炭开采、焦化行业深挖孵化,签约并建设了山西蔺鑫煤焦化有限责任公司170万吨/年焦化工程、广西盛隆150万吨/年焦化项目等,积极参与焦煤领域工艺升级和绿色转型进程,与重点煤炭能源企业建立了深厚互信基础。同时,作为冶金行业绿色转型重要能源来源之一的绿色电力能源,中国二十二冶积极承揽并建设了大批风电、光伏项目,例如近年来建设并投产的蔚县老爷庙风电场工程、武川大元山(小井)风电工程、丰宁关道梁风电场工程、朝阳县南双庙光伏电站等。 助力应用市场端绿色变革。汽车板是钢铁产业下游应用端的高附加值产品,由中国二十二冶承建的河钢浦项汽车板项目是近年来中国钢铁行业单体投资最大的外商合资项目,项目位于唐山市乐亭经济开发区,是河钢集团与韩国浦项制铁公司联手打造的两条世界领先的连续热镀锌生产线。该项目生产的产品以高端品牌汽车、新能源汽车用面板为主,建成后将采用全球最先进的工艺装备和智能控制技术,将提供以“低碳、高强、轻量化”为特点的绿色钢铁材料解决方案,助力提升钢铁产品附加值,引领汽车行业低碳发展。 助力钢结构产业发展。中国二十二冶结合国家“双碳”目标,研究钢结构智能制造、低能耗装配式建筑设计、制造、施工等核心技术。中国二十二冶以强大科研实力为基础,以钢结构制造、智能装备制造、装配式建筑生产等专业公司的生产能力为保证,有针对性地进行专利布局、总结提炼施工工法和科技成果。同时,中国二十二冶深度开发高效的绿色技术集成方案,精进新一代高效能标准化钢结构住宅数字化设计与交付技术,以及新一代高效能标准化钢结构住宅数字化建造技术,形成钢结构住宅部品部件智能化生产线。中国二十二冶建设的钢结构装配式建筑示范楼——浭阳锦园4号楼被列为“国家重点研发课题示范项目”“住建部科技示范工程”“河北省建设科技示范工程”,成为享誉业界的典范和标杆。 放眼未来,中国二十二冶将深入贯彻党中央、国务院关于碳达峰、碳中和重要决策部署,以全门类、全产业链核心技术优势及强大的资金实力,大力推进冶金行业绿色低碳转型,践行央企使命与担当,为推进行业供给侧结构性改革,实现冶金行业绿色化、低碳化、智能化高质量发展。

图为中国二十二冶承建的西藏玉龙铜矿改扩建工程的选矿厂工程。 助力原料供应端绿色变革。中国二十二冶承建的西藏玉龙铜矿改扩建工程1800万吨/年选矿厂工程是工信部有色行业规划重点项目,也是加快建设藏东有色金属基地的重大工程。玉龙铜矿是国内第二大单体铜矿,矿山位于青藏高原东部山区的昌都市,扩建后玉龙铜矿将拥有年采选规模1800万吨能力,融采、选、冶、销为一体,每年可产生效益约20亿元。由于高寒、冻土等不利条件,西藏玉龙铜矿改扩建工程有效作业时间不足20个月,在中国二十二冶建设团队的努力下,共建设26个生产厂房,浇筑混凝土近15万立方米,完成大型设备安装196台(套),压力管道安装长达176公里。如此巨大的施工规模,不要说在海拔4600米以上的藏东高原,就是在平原地区也是一个奇迹。由于生态环境脆弱,在工程建设之初就确立了争创“西藏自治区安全文明标准化工程”的目标。为此,中国二十二冶项目部坚持节约优先、保护优先,守护自然生态安全边界,全面提高资源利用效率。该项目建成后,通过采用智能采矿、智能选矿、智能管控三套流程,实现矿山安全、高效、绿色开采,完成了由劳动密集型的高耗能生产方式向技术密集型的低耗能的发展模式转变。 此外,中国二十二冶延伸冶金建设运营服务产业链,在煤炭开采、焦化行业深挖孵化,签约并建设了山西蔺鑫煤焦化有限责任公司170万吨/年焦化工程、广西盛隆150万吨/年焦化项目等,积极参与焦煤领域工艺升级和绿色转型进程,与重点煤炭能源企业建立了深厚互信基础。同时,作为冶金行业绿色转型重要能源来源之一的绿色电力能源,中国二十二冶积极承揽并建设了大批风电、光伏项目,例如近年来建设并投产的蔚县老爷庙风电场工程、武川大元山(小井)风电工程、丰宁关道梁风电场工程、朝阳县南双庙光伏电站等。 助力应用市场端绿色变革。汽车板是钢铁产业下游应用端的高附加值产品,由中国二十二冶承建的河钢浦项汽车板项目是近年来中国钢铁行业单体投资最大的外商合资项目,项目位于唐山市乐亭经济开发区,是河钢集团与韩国浦项制铁公司联手打造的两条世界领先的连续热镀锌生产线。该项目生产的产品以高端品牌汽车、新能源汽车用面板为主,建成后将采用全球最先进的工艺装备和智能控制技术,将提供以“低碳、高强、轻量化”为特点的绿色钢铁材料解决方案,助力提升钢铁产品附加值,引领汽车行业低碳发展。 助力钢结构产业发展。中国二十二冶结合国家“双碳”目标,研究钢结构智能制造、低能耗装配式建筑设计、制造、施工等核心技术。中国二十二冶以强大科研实力为基础,以钢结构制造、智能装备制造、装配式建筑生产等专业公司的生产能力为保证,有针对性地进行专利布局、总结提炼施工工法和科技成果。同时,中国二十二冶深度开发高效的绿色技术集成方案,精进新一代高效能标准化钢结构住宅数字化设计与交付技术,以及新一代高效能标准化钢结构住宅数字化建造技术,形成钢结构住宅部品部件智能化生产线。中国二十二冶建设的钢结构装配式建筑示范楼——浭阳锦园4号楼被列为“国家重点研发课题示范项目”“住建部科技示范工程”“河北省建设科技示范工程”,成为享誉业界的典范和标杆。 放眼未来,中国二十二冶将深入贯彻党中央、国务院关于碳达峰、碳中和重要决策部署,以全门类、全产业链核心技术优势及强大的资金实力,大力推进冶金行业绿色低碳转型,践行央企使命与担当,为推进行业供给侧结构性改革,实现冶金行业绿色化、低碳化、智能化高质量发展。 (图片均由中国二十二冶集团提供-金年会体育app下载

(图片均由中国二十二冶集团提供-金年会体育app下载

网站首页

网站首页 电话咨询

电话咨询